Induktionsförvärmning före svetsning för avspänningsvärmare

Varför använda induktionsförvärmning före svetsning? Induktionsförvärmning kan bromsa nedkylningshastigheten efter svetsning. Det är fördelaktigt att slippa det diffusa vätet i svetsmetallen och undvika väte-inducerade sprickor. Samtidigt minskar det också svetstätningen och värmepåverkad zonhärdningsnivå, sprickmotståndet i svetsfogen förbättras.

Induktionsförvärmning kan bromsa nedkylningshastigheten efter svetsning. Det är fördelaktigt att slippa det diffusa vätet i svetsmetallen och undvika väte-inducerade sprickor. Samtidigt minskar det också svetstätningen och värmepåverkad zonhärdningsnivå, sprickmotståndet i svetsfogen förbättras.

Induktionsförvärmning kan minska svetsspänningen. Temperaturskillnaden (även känd som temperaturgradient) mellan svetsare i svetsområdet kan minskas genom enhetlig lokal eller hel induktionsförvärmning. På så sätt minskar å ena sidan svetsspänningen, å andra sidan minskar svetstöjningshastigheten, vilket är fördelaktigt för att undvika svetssprickor.

Induktionsförvärmning kan minska den svetsade strukturens begränsningsgrad, det är särskilt uppenbart att minska begränsningen av vinkelfogen. Med ökningen av induktionsförvärmningstemperaturen minskar sprickincidensen.

Induktionsförvärmningstemperatur och mellanskiktstemperatur (Obs: när flerskikts- och multipasssvetsning utförs på svetsen, kallas den lägsta temperaturen på den främre svetsen mellanskiktstemperatur när eftersvetsningen svetsas. För material som kräver induktionsförvärmningssvetsning , när flerskiktssvetsning krävs, bör mellanskiktstemperaturen vara lika med eller något högre än induktionsförvärmningstemperaturen. Om mellanskiktstemperaturen är lägre än induktionsförvärmningstemperaturen, bör den induktionsförvärmas igen.

Dessutom har enhetligheten i induktionsförvärmningstemperaturen i riktning mot stålplåttjockleken och i svetsområdet en viktig effekt på att minska svetsspänningen. Bredden på lokal induktionsförvärmning bör bestämmas enligt svetsarens begränsning, vanligtvis tre gånger väggtjockleken runt svetszonen och inte mindre än 150-200 mm. Om induktionsförvärmningen inte är enhetlig, kommer inte bara att minska svetsspänningen utan kommer att öka svetsspänningen.

Hur hittar man den lämpliga lösningen för induktionsförvärmning?

När du väljer lämplig induktionsförvärmningsutrustning, överväg huvudsakligen följande aspekter:

Det uppvärmda arbetsstyckets form och storlek.: Stort arbetsstycke, stångmaterial, fast material, bör väljas relativ effekt, lågfrekvent induktionsvärmeutrustning; Om arbetsstycket är litet, rör, plåt, kugghjul etc., bör induktionsförvärmningsutrustningen med låg relativ effekt och hög frekvens väljas.

Djupet och området som ska värmas: Djupt uppvärmningsdjup, stort område, övergripande uppvärmning, bör välja stor effekt, lågfrekvent induktionsuppvärmningsutrustning; Grunt uppvärmningsdjup, liten yta, lokal uppvärmning, urval av relativt liten effekt, högfrekvent induktionsförvärmningsutrustning.

Den erforderliga uppvärmningshastigheten: Om uppvärmningshastigheten är hög bör induktionsvärmeutrustningen med relativt stor effekt och relativt hög frekvens väljas.

Utrustning kontinuerlig arbetstid: Kontinuerlig arbetstid är lång, relativt välj något större kraftinduktionsförvärmningsutrustning.

Avstånd mellan induktionsvärmehuvudet och induktionsmaskinen: Lång anslutning, även användning av en vattenkyld kabelanslutning, bör vara en relativt stor effektinduktionsförvärmningsmaskin.

Induktionsuppvärmning: Hur fungerar det?

Induktionsvärmesystem använd beröringsfri värme. De inducerar värme elektromagnetiskt snarare än att använda ett värmeelement i kontakt med en del för att leda värme, liksom motståndsvärmning. Induktionsuppvärmning fungerar mer som en mikrovågsugn - apparaten förblir sval medan maten tillagas inifrån.

I ett industriellt exempel på induktionsuppvärmning, värme induceras i delen genom att placera den i ett högfrekvent magnetfält. Magnetfältet skapar virvelströmmar inuti delen, exciterar delens molekyler och genererar värme. Eftersom uppvärmning sker något under metallytan går ingen värme till spillo.

Induktionsvärmes likhet med motståndsvärme är att ledning krävs för att värma genom sektionen eller delen. Den enda skillnaden är värmekällan och verktygets temperatur. Induktionsprocessen värms inuti delen, och motståndsprocessen värms på ytan av delen. Uppvärmningsdjupet beror på frekvensen. Högfrekventa (t.ex. 50 kHz) värmer nära ytan, medan lågfrekventa (t.ex. 60 Hz) tränger djupare in i delen och placerar värmekällan upp till 3 mm djup, vilket möjliggör uppvärmning av tjockare delar. Induktionsspolen värms inte upp eftersom ledaren är stor för den ström som förs. Med andra ord behöver spolen inte värmas upp för att värma upp arbetsstycket.

Komponenter för induktionsvärmesystem

Induktionsvärmesystem kan vara luft- eller vätskekylda, beroende på applikationskrav. En nyckelkomponent som är gemensam för båda systemen är induktionsspolen som används för att generera värme i delen.

Luftkylt system. Ett typiskt luftkylt system består av en strömkälla, induktionsfilt och tillhörande kablar. Induktionsfilten består av en induktionsspole omgiven av isolering och fastsydd i en högtemperatur, utbytbar Kevlar-hylsa.

Denna typ av induktionssystem kan inkludera en styrenhet för att övervaka och automatiskt kontrollera temperaturen. Ett system som inte är utrustat med en styrenhet kräver användning av en temperaturindikator. Systemet skulle också kunna inkludera en fjärrstyrd på/av-brytare. Luftkylda system kan användas för applikationer upp till 400 grader F, vilket betecknar det som ett endast förvärmningssystem.

Vätskekylt system. Eftersom vätska kyler mer effektivt än luft, är denna typ av induktionsvärmesystem lämplig för applikationer som kräver högre temperaturer, såsom högtemperaturförvärmning och avspänning. De huvudsakliga skillnaderna från ett luftkylt system är tillägget av en vattenkylare och användningen av en flexibel, vätskekyld slang som inrymmer induktionsspolen. Vätskekylda system använder i allmänhet också en temperaturregulator och inbyggd temperaturmätare, särskilt viktiga komponenter i avstressande applikationer.

Den typiska stressavlastande proceduren kräver ett steg till 600 till 800 grader F, följt av en ramp eller kontrollerad temperaturhöjning till en blötläggningstemperatur på cirka 1,250 600 grader. Efter en hålltid styrkyls delen till mellan 800 och XNUMX grader. Temperaturregistratorn samlar in data om delens faktiska temperaturprofil baserat på en termoelementingång, ett kvalitetssäkringskrav för avspänningsavlastande applikationer. Typen av arbete och tillämplig kod avgör själva förfarandet.

Fördelar med induktionsuppvärmning

Induktionsvärme erbjuder många fördelar, inklusive god värmelikformighet och kvalitet, minskad cykeltid och långvariga förbrukningsvaror. Induktionsuppvärmning är också säker, pålitlig, lätt att använda, energieffektiv och mångsidig.

Enhetlighet och kvalitet. Induktionsuppvärmning är inte särskilt känslig för spolplacering eller avstånd. Generellt bör spolarna vara jämnt fördelade och centrerade på svetsfogen. På så utrustade system kan en temperaturregulator fastställa effektbehovet på ett analogt sätt, vilket ger precis tillräckligt med ström för att upprätthålla temperaturprofilen. Strömkällan ger ström under hela processen.

Cykeltid. Induktionsmetoden för förvärmning och stressavlastning ger relativt snabb tid till temperatur. På tjockare applikationer, såsom högtrycksångledningar, kan induktionsuppvärmning minska två timmar från cykeltiden. Det är möjligt att minska cykeltiden från kontrolltemperaturen till blötläggningstemperaturen.

Cykeltid. Induktionsmetoden för förvärmning och stressavlastning ger relativt snabb tid till temperatur. På tjockare applikationer, såsom högtrycksångledningar, kan induktionsuppvärmning minska två timmar från cykeltiden. Det är möjligt att minska cykeltiden från kontrolltemperaturen till blötläggningstemperaturen.

Förbrukningsmaterial. Isoleringen som används vid induktionsvärme är lätt att fästa på arbetsstycken och kan återanvändas många gånger. Dessutom är induktionsspolar robusta och kräver inga ömtåliga trådar eller keramiska material. Eftersom induktionsspolarna och kontakterna inte fungerar vid höga temperaturer är de inte föremål för nedbrytning.

Enkel användning. En stor fördel med induktionsförvärmning och stressavlastning är dess enkelhet. Isolering och kablar är enkla att installera och tar vanligtvis mindre än 15 minuter. I vissa fall kan hur man använder induktionsutrustningen läras ut på en dag.

Effekteffektivitet. Växelriktarens strömkälla är 92 procent effektiv, en avgörande fördel i en tid med skyhöga energikostnader. Dessutom är induktionsuppvärmningsprocessen mer än 80 procent effektiv. När det gäller strömtillförsel kräver induktionsprocessen endast en 40-amp-ledning för 25 kW effekt.

Säkerhet. Förvärmning och stressavlastning genom induktionsmetoden är arbetsvänlig. Induktionsuppvärmning kräver inte varma värmeelement och kontakter. Mycket lite luftburna partiklar är förknippade med isoleringsfiltarna och själva isoleringen utsätts inte för temperaturer högre än 1,800 XNUMX grader, vilket kan göra att isolering bryts ner till damm som arbetare kan andas in.

Pålitlighet. En av de viktigaste faktorerna som påverkar produktiviteten för att lindra stress är en oavbruten cykel. I de flesta fall innebär cykelavbrott att värmebehandlingen måste köras om, vilket är viktigt när en termisk cykel kan ta en dag att slutföra. Komponenterna i induktionsvärmesystemet gör cykelavbrott osannolika. Kablaget för induktion är enkelt, vilket gör det mindre sannolikt att det misslyckas. Dessutom används inga kontaktorer för att styra värmetillförseln till delen.

Mångsidighet. Förutom att använda induktionsvärmesystem för att förvärma och avlasta rör har användarna anpassat processen för svetsar, armbågar, ventiler och andra delar. En av aspekterna av induktionsvärme som gör det attraktivt för komplexa former är möjligheten att justera spolarna under uppvärmningsprocessen för att rymma unika delar och kylflänsar. Operatören kan starta processen, bestämma effekterna av uppvärmningsprocessen i realtid och ändra spolens position för att ändra resultatet. Induktionskablarna kan flyttas utan att vänta på luftkylning i slutet av cykeln.

Induktionsuppvärmning före svetsapplikationer

Denna teknik har visat sig i ett antal projekt, inklusive olje- och gasledningar, konstruktion av tung utrustning och underhåll och reparation av gruvutrustning.

Oljeledning. En nordamerikansk oljeledningsunderhållsoperation behövde värma upp röret innan svetsning av omslutande reparationshylsor eller kopplingar till rörledningens 48-tum. omkrets. Medan arbetare kunde göra många reparationer utan att behöva stoppa oljeflödet eller dränera det från röret, hämmade förekomsten av själva råoljan svetseffektiviteten eftersom den flödande oljan absorberade värmen. Propanbrännare krävde konstant avbrott i svetsningen för att upprätthålla värmen, och motståndsuppvärmning – samtidigt som den gav kontinuerlig värme – kunde ofta inte uppfylla erforderliga svetstemperaturer.

Arbetarna använde två 25-kW-system med parallella filtar för att få en förvärmningstemperatur på 125 grader vid reparationer av inringningshylsor. Som ett resultat minskade de cykeltiden från åtta till 12 timmar till fyra timmar per omkretssvets.

Arbetarna använde två 25-kW-system med parallella filtar för att få en förvärmningstemperatur på 125 grader vid reparationer av inringningshylsor. Som ett resultat minskade de cykeltiden från åtta till 12 timmar till fyra timmar per omkretssvets.

Förvärmning för en STOPPLE-koppling (en T-koppling med ventil) reparation var ännu mer utmanande på grund av armaturens större väggtjocklek. Med induktionsvärme använde företaget dock fyra 25 kW-system med en parallell filtuppsättning. De använde två system på vardera sidan av T. Ett system användes på huvudledningen för att förvärma oljan, och det andra användes för att förvärma T vid den periferiska svetsfogen. Förvärmningstemperaturen var 125 grader. Detta minskade svetstiden från 12 till 18 timmar till sju timmar per omkretssvets.

Naturgasledning. Ett byggprojekt för naturgasledning innebar att man byggde en 36-tums-diameter, 0.633-tums tjock rörledning från Alberta, Kanada, till Chicago. På en sträcka av denna rörledning använde svetsentreprenören två 25 kW kraftkällor monterade på en traktor med induktionsfiltarna fästa på bommar för snabbhet och bekvämlighet. Strömkällorna förvärmde båda sidor av rörskarven. Avgörande för denna process var snabbhet och pålitlig temperaturkontroll. När legeringshalten ökar i materialen för att minska vikten och svetstiden och för att öka delens livslängd, blir kontroll av förvärmningstemperaturer mer kritisk. Denna induktionsvärmeapplikation tog mindre än tre minuter för att uppnå 250 graders förvärmningstemperatur.

Tung utrustning. En tillverkare av tung utrustning svetsade ofta adaptertänder på sina lastarskopans kanter. Den häftsvetsade enheten hade flyttats fram och tillbaka till en stor ugn, vilket krävde svetsoperatören att vänta medan delen värmdes upp upprepade gånger. Tillverkaren valde att prova induktionsvärme för att förvärma enheten för att förhindra rörelse av produkten.

Materialet var 4 tum tjockt med en hög erforderlig förvärmningstemperatur på grund av legeringsinnehåll. Skräddarsydda induktionsfiltar utvecklades för att möta applikationskraven. Isoleringen och spoldesignen gav den extra fördelen att operatören skyddades från delens strålningsvärme. Sammantaget var driften betydligt effektivare, vilket minskade svetstiden och bibehöll temperaturen under hela svetsprocessen.

Gruvutrustning. En gruva hade upplevt köldsprickningsproblem och förvärmningsineffektivitet med hjälp av propanvärmare i sin reparationsverksamhet av gruvutrustning. Svetsoperatörer var tvungna att ta bort en konventionell isolerande filt från den tjocka delen ofta för att applicera värme och hålla delen vid rätt temperatur.

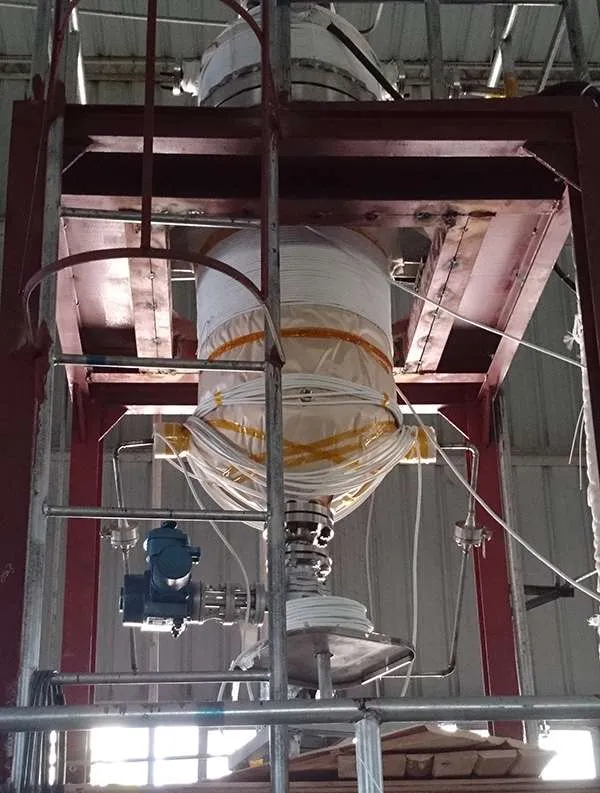

Induktionsförvärmningsfilten upprätthåller temperaturen på skopkanten under tändernas fäste.

Gruvan valde att prova induktionsvärme med platta, luftkylda filtar för att förvärma delarna före svetsning. Induktionsprocessen applicerade snabbt värme på delen. Den kan också användas kontinuerligt under svetsprocessen. Svetsreparationstiden minskade med 50 procent. Dessutom var strömkällan utrustad med en temperaturregulator för att hålla delen vid måltemperaturen. Detta eliminerade nästan omarbetning orsakad av kallsprickor.

Kraftverk. En kraftverksbyggare byggde en kraftanläggning för naturgas i Kalifornien. Pannmakare och rörmontörer hade upplevt byggförseningar på grund av förvärmning och avspänningsmetoder som de använde på anläggningens ångledningar. Företaget tog in induktionsvärmeteknik i ett försök att öka effektiviteten, särskilt för arbete på medelstora till stora ångledningar, eftersom dessa delar tar den mest värmebehandlingstid som krävs på en arbetsplats.

Enkelheten att linda induktionsfiltarna runt komplexa former, som i detta naturgaskraftverk, kan minska värmebehandlingstiden.

På en typisk 16-tum. weldolet med en 2-in. väggtjocklek, induktionsvärme kunde raka två timmar från tiden till temperatur (600 grader) och ytterligare en timme för att nå blötläggningstemperatur (600 grader till 1,350 XNUMX grader) för att avlasta.