Reaktoruppvärmning av rostfritt stål

Beskrivning

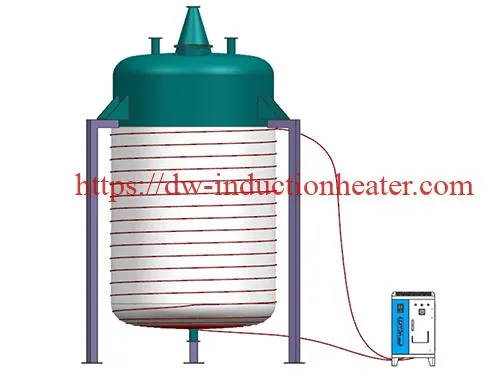

Induktionsuppvärmning 304#, 310#, 316# reaktionsvattenkokare i rostfritt stål, rostfri behållare

Induktionsvärme kemiska reaktorer för reaktorer och vattenkokare, autoklaver, processfartyg, förvarings- och avskiljningstankar, bad, kärl och stilla krukor, tryckfartyg, ångkokare och överhettare, värmeväxlare, roterande trummor, rör, dubbla bränsleuppvärmda fartyg och kemiska kärl är den mest avancerade precisionsuppvärmningen metod tillgänglig för all vätskebearbetning.

De traditionella uppvärmningsmetoderna för olika typer av reaktorer använder i princip motståndstråd, gas, eldningsolja, biobränsle eller annan indirekt uppvärmning. Nästan alla uppvärmningsmetoder använder principen om temperaturskillnad för att uppnå värmeöverföring. Å ena sidan kommer denna traditionella uppvärmningsprocess Värmeenergi att gå till spillo under överföringsprocessen, och å andra sidan kommer produktionseffektiviteten för utrustningen att minska eftersom storleken på temperaturskillnaden kommer att påverka uppvärmningshastigheten.

De traditionella uppvärmningsmetoderna för olika typer av reaktorer använder i princip motståndstråd, gas, eldningsolja, biobränsle eller annan indirekt uppvärmning. Nästan alla uppvärmningsmetoder använder principen om temperaturskillnad för att uppnå värmeöverföring. Å ena sidan kommer denna traditionella uppvärmningsprocess Värmeenergi att gå till spillo under överföringsprocessen, och å andra sidan kommer produktionseffektiviteten för utrustningen att minska eftersom storleken på temperaturskillnaden kommer att påverka uppvärmningshastigheten.

Smakämnen elektromagnetisk induktionsvärmare använder reaktionskärlet som bärare och ersätter den traditionella överföringsuppvärmningen med elektromagnetisk drivvärme, och inducerar direkt uppvärmning till reaktionskärlets kropp, så att uppvärmningshastigheten kan förbättras. Samtidigt kan spolen placeras på ytterväggen o f reaktionskärlet och värmeanordningen kommer inte att skadas på grund av den höga temperaturen i reaktionskärlet. Samtidigt finns det inga utsläpp som orsakas av uppvärmningsprocessen under uppvärmningsprocessen, vilket löser problemet med låg produktionseffektivitet för traditionell uppvärmningsutrustning och underhåll av värmeelement. Frekventa problem och miljöföroreningar orsakade av förbränning.

f reaktionskärlet och värmeanordningen kommer inte att skadas på grund av den höga temperaturen i reaktionskärlet. Samtidigt finns det inga utsläpp som orsakas av uppvärmningsprocessen under uppvärmningsprocessen, vilket löser problemet med låg produktionseffektivitet för traditionell uppvärmningsutrustning och underhåll av värmeelement. Frekventa problem och miljöföroreningar orsakade av förbränning.

- Energieffektiv

Induktionsvärme är över 98 % effektiv för att omvandla el till värme, vilket ger energibesparingar på 30 % och mer. - Säker och pålitlig

Tillsammans med intelligent styrning eliminerar induktionsuppvärmningen behovet av öppen låga och värmemedier, vilket säkerställer en säkrare drift. - Miljövänlig

Utan behov av öppen låga, producerar induktionsuppvärmning inte damm, lukt, buller och farliga gaser, i enlighet med kraven i den nationella energisparpolitiken. - Digital kontroll

Digitalt styrsystem säkerställer noggrann temperaturkontroll och erbjuder en intelligent drift. - Kompakt struktur, enkelt underhåll

Vi har induktionsvärmemaskin från 1 KW ~ 500KW. Uppvärmningstemperaturen 0~650 C. Vi kan göra lämplig induktionsvärmemaskin för olika typer av reaktorer.

Fördelen med induktionsuppvärmning för reacoruppvärmning:

1. Snabb uppvärmningshastighet med hög uppvärmningseffekt

2. Ingen fysisk kontakt mellan induktionsspole och uppvärmd kärlvägg

3. Omedelbar start och avstängning; ingen termisk tröghet

4. Låg värmeförlust

5. Kontroll av precisionsprodukt och kärlväggstemperatur utan överskott

6. Hög energiinmatning, perfekt för automatisk eller mikroprocessorkontroll

7. Säker riskområde eller standardindustridrift vid linjespänning

8. Föroreningsfri enhetlig uppvärmning med hög effektivitet

10. Låg eller hög temperatur

11. Enkel och flexibel att använda

12. Lägsta underhåll

13. Konsekvent produktkvalitet

14. Värmaren är fristående med ett minimalt golvutrymme

15. Säker och stabil i 24 timmar och mer än 10 års arbetsliv

Induktionsvärmespoldesign finns tillgängliga för att passa metallkärl och tankar av de flesta former och former som sträcker sig från några centimeter till flera meters diameter eller längd. Mjukt stål, pläterat stål, massivt rostfritt stål eller icke-järnhaltiga kärl kan värmas framgångsrikt. I allmänhet rekommenderas en minsta väggtjocklek på 6 ~ 10 mm.

Smakämnen induktionssvetsförvärmningsmaskin innefattar:

1. induktionsvärmeeffekt.

2. Induktionsvärmebatteri.

3. Förläng kabeln

4. K-typ termoelement och så vidare.

Induktionsuppvärmning erbjuder fördelar som inte finns i andra system: förbättrad anläggningsproduktionseffektivitet och bättre driftsförhållanden utan betydande utsläpp av värme till omgivningen.

Typiska industrier som använder induktionsuppvärmning:

• Reaktorer och vattenkokare.

• Självhäftande och speciella beläggningar.

• Kemikalier, gas och olja.

• Livsmedelsbearbetning.

• Metallurgisk och metallbehandling och så vidare.

Tillverkare av HLQ Induktionsuppvärmning för kemiska reaktorer/kärlsystem

Vi har över 20 års erfarenhet av induktionsuppvärmning och har utvecklat, designat, tillverkat, installerat och beställt fartygs- och rörvärmesystem till många länder över hela världen. På grund av att värmesystemet är naturligt enkelt och mycket tillförlitligt bör alternativet att värma genom induktion ses som det föredragna valet. Induktionsuppvärmning förkroppsligar alla bekvämligheter av el som tas direkt till processen och omvandlas till värme exakt där det behövs. Den kan appliceras framgångsrikt på praktiskt taget alla fartyg eller rörsystem som behöver en värmekälla.

Induktion erbjuder många fördelar som inte kan uppnås på andra sätt och ger förbättrad anläggningsproduktionseffektivitet och bättre driftsförhållanden eftersom det inte finns någon signifikant utsläpp av värme till omgivningen. Systemet är särskilt lämpligt för reaktionsprocesser med nära kontroll, såsom produktion av syntetiska hartser i ett riskområde.

Som varje induktionsvärmekärl är skräddarsydd för varje kunds specifika behov och krav, vi erbjuder olika storlekar med olika uppvärmningshastigheter. Våra ingenjörer har haft många års erfarenhet av att utveckla specialbyggda induktionsvärmesystem för ett brett spektrum av applikationer i ett brett spektrum av branscher. Värmare är utformade för att passa processens exakta krav och är konstruerade för snabb montering på fartyget antingen i våra arbeten eller på plats.

UNIKA FÖRDELAR

• Ingen fysisk kontakt mellan induktionsspole och uppvärmd kärlvägg.

• Snabb start och avstängning. Ingen termisk tröghet.

• Låg värmeförlust

• Temperaturkontroll av precisionsprodukt och kärlvägg utan överskott.

• Hög energi. Idealisk för automatisk eller mikroprocessorkontroll

• Säker riskområde eller standardindustridrift vid linjespänning.

• Föroreningsfri enhetlig uppvärmning med hög verkningsgrad.

• Låga driftskostnader.

• Arbetar vid låg eller hög temperatur.

• Enkel och flexibel att använda.

• Lägsta underhåll.

• Konsekvent produktkvalitet.

• Värmare fristående på fartyg som genererar minimikrav på golvyta.

Induktionsvärmespoldesign finns tillgängliga för att passa metallfartyg och tankar av de flesta former och former i nuvarande användning. Allt från några centimeter till flera meters diameter eller längd. Mjukt stål, pläterat mjukt stål, massivt rostfritt stål eller icke-järnhaltiga kärl kan alla värmas framgångsrikt. I allmänhet rekommenderas en minsta väggtjocklek på 6 mm.

Enhetsbetygs design varierar från 1KW till 1500KW. För induktionsvärmesystem finns det ingen gräns för ingången för effekttäthet. Eventuella begränsningar som åläggs åläggs den maximala värmeabsorptionsförmågan hos produkten, process eller metallurgiska egenskaper hos kärlväggens material.

Induktionsuppvärmning förkroppsligar alla bekvämligheter av el som tas direkt till processen och omvandlas till värme exakt där det behövs. Eftersom uppvärmningen sker direkt i kärlväggen i kontakt med produkten och värmeförlusterna är extremt låga är systemet mycket effektivt (upp till 90%).

Induktionsuppvärmning erbjuder många fördelar som inte kan uppnås på andra sätt och ger förbättrad produktionseffektivitet och bättre driftsförhållanden eftersom det inte finns någon signifikant utsläpp av värme till omgivningen.

Typiska industrier som använder induktionsuppvärmning:

• Reaktorer och vattenkokare

• Självhäftande och speciella beläggningar

• Kemikalier, gas och olja

• Livsmedelsbearbetning

• Metallurgisk efterbehandling och metallbehandling

• Förvärmningssvetsning

• Beläggning

• Formuppvärmning

• Montering och opassning

• Termisk montering

• Torkning av mat

• Rörledning för vätskeuppvärmning

• Uppvärmning och isolering av tankar och kärl

HLQ Induction In-Line Heater-arrangemanget kan användas för applikationer inkluderar:

• Luft- och gasuppvärmning för kemisk och livsmedelsbearbetning

• Uppvärmning av het olja för processoljor och ätbara oljor

• Förångning och överhettning: Omedelbar ånghöjning, låg och hög temperatur / tryck (upp till 800 ° C vid 100 bar)

Tidigare projekt för fartyg och kontinuerlig värmare inkluderar:

Reaktorer och vattenkokare, autoklaver, processfartyg, förvarings- och avskiljningstankar, bad, kärl och stillatkrukor, tryckfartyg, förångare och överhettare, värmeväxlare, roterande trummor, rör, dubbla bränsleuppvärmda fartyg

Tidigare In-Line Heater-projekt inkluderar:

Högtrycks superuppvärmda ångvärmare, regenererande luftvärmare, smörjoljevärmare, ätliga olja- och matoljevärmare, gasvärmare inklusive kväve, kväveargon och katalytisk rik gas (CRG).

Induktionsuppvärmning är en kontaktfri metod för att selektivt värma upp elektriskt ledande material genom att applicera ett alternerande magnetfält för att inducera en elektrisk ström, känd som en virvelström, i materialet, känd som en susceptor, och därigenom värma susceptorn. Induktionsuppvärmning har använts i metallindustrin under många år i syfte att värma metaller, t.ex. smältning, raffinering, värmebehandling, svetsning och lödning. Induktionsuppvärmning praktiseras över ett brett spektrum av frekvenser, från växelströmslinjefrekvenser så låga som 50 Hz upp till frekvenser på tiotals MHz.

Vid en given induktionsfrekvens ökar induktionsfältets uppvärmningseffektivitet när en längre ledningsväg finns i ett objekt. Stora fasta arbetsstycken kan värmas upp med lägre frekvenser, medan små föremål kräver högre frekvenser. För att ett visst storlekobjekt ska värmas upp ger en för låg frekvens ineffektiv uppvärmning eftersom energin i induktionsfältet inte genererar den önskade intensiteten av virvelströmmar i objektet. För hög frekvens å andra sidan orsakar ojämn uppvärmning eftersom energin i induktionsfältet inte tränger in i objektet och virvelströmmar endast induceras vid eller nära ytan. Induktionsuppvärmning av gasgenomsläppliga metallstrukturer är emellertid inte känd inom känd teknik.

Förfaranden enligt känd teknik för katalytiska reaktioner i gasfas kräver att katalysatorn har en hög ytarea för att reaktantgasmolekylerna ska ha maximal kontakt med katalysatorytan. De kända förfarandena använder typiskt antingen ett poröst katalysatormaterial eller många små katalytiska partiklar, lämpligen uppburna, för att uppnå den önskade ytarean. Dessa kända förfaranden är beroende av ledning, strålning eller konvektion för att ge katalysatorn nödvändig värme. För att uppnå god selektivitet av kemisk reaktion bör alla delar av reaktanterna uppleva enhetlig temperatur och katalytisk miljö. För en endoterm reaktion måste värmeavgivningshastigheten därför vara så enhetlig som möjligt över hela den katalytiska bäddens volym. Både ledning och konvektion, såväl som strålning, är i sig begränsad i deras förmåga att tillhandahålla den nödvändiga hastigheten och enhetligheten för värmeleveransen.

GB-patentet 2210286 (GB '286), som är typiskt för känd teknik, lär ut montering av små katalysatorpartiklar som inte är elektriskt ledande på ett metallunderlag eller dopning av katalysatorn för att göra den elektriskt ledande. Det metalliska stödet eller dopningsmaterialet är induktionsvärmt och värmer i sin tur katalysatorn. Detta patent beskriver användningen av en ferromagnetisk kärna som passerar centralt genom katalysatorbädden. Det föredragna materialet för den ferromagnetiska kärnan är kiseljärn. Även om det är användbart för reaktioner upp till cirka 600 ° C, lider apparaten enligt GB-patentet 2210286 av allvarliga begränsningar vid högre temperaturer. Den magnetiska permeabiliteten hos den ferromagnetiska kärnan skulle försämras avsevärt vid högre temperaturer. Enligt Erickson, CJ, "Handbook of Heating for Industry", s. 84–85, börjar den magnetiska permeabiliteten hos järn att brytas ned vid 600 ° C och försvinner effektivt med 750 C. Eftersom, i arrangemanget av GB '286, fält i katalysatorbädden beror på den magnetiska permeabiliteten hos den ferromagnetiska kärnan, ett sådant arrangemang skulle inte effektivt värma en katalysator till temperaturer över 750 ° C, än mindre nå den högre än 1000 ° C som krävs för produktion av HCN.

Apparaten enligt GB-patentet 2210286 anses också vara kemiskt olämplig för framställning av HCN. HCN framställs genom att reagera ammoniak och en kolvätegas. Det är känt att järn orsakar nedbrytning av ammoniak vid förhöjda temperaturer. Man tror att järnet som finns i den ferromagnetiska kärnan och i katalysatorbäraren i reaktionskammaren i GB '286 skulle orsaka sönderdelning av ammoniaken och skulle hämma, snarare än främja, den önskade reaktionen av ammoniak med ett kolväte för att bilda HCN.

Vätecyanid (HCN) är en viktig kemikalie med många användningsområden inom kemi- och gruvindustrin. Exempelvis är HCN ett råmaterial för tillverkning av adiponitril, acetoncyanohydrin, natriumcyanid och mellanprodukter vid tillverkning av bekämpningsmedel, jordbruksprodukter, kelateringsmedel och djurfoder. HCN är en mycket giftig vätska som kokar vid 26 grader C. och som sådan är föremål för stränga förpacknings- och transportbestämmelser. I vissa applikationer behövs HCN på avlägsna platser långt från storskaliga HCN-tillverkningsanläggningar. Sändning av HCN till sådana platser innebär stora faror. Produktion av HCN på platser där det ska användas skulle undvika risker vid transport, lagring och hantering. Småskalig produktion på plats av HCN med användning av tidigare kända processer skulle inte vara ekonomiskt genomförbar. Emellertid är småskalig såväl som storskalig produktion på plats av HCN tekniskt och ekonomiskt genomförbart med användning av förfarandena och anordningen enligt föreliggande uppfinning.

HCN kan framställas när föreningar som innehåller väte, kväve och kol förs samman vid höga temperaturer, med eller utan en katalysator. Exempelvis framställs HCN typiskt genom reaktion mellan ammoniak och ett kolväte, en reaktion som är mycket endoterm. De tre kommersiella processerna för tillverkning av HCN är Blausaure aus Methan und Ammoniak (BMA), Andrussow och Shawinigan-processerna. Dessa processer kan särskiljas genom metoden för värmegenerering och -överföring och genom huruvida en katalysator används.

Andrussow-processen använder den värme som genereras genom förbränning av en kolvätegas och syre i reaktorvolymen för att ge reaktionsvärmen. BMA-processen använder värmen som genereras av en extern förbränningsprocess för att värma reaktorväggarnas yttre yta, vilket i sin tur värmer upp reaktorväggarnas inre yta och därmed ger reaktionsvärmen. Shawinigan-processen använder en elektrisk ström som flyter genom elektroderna i en fluidiserad bädd för att ge reaktionsvärmen.

I Andrussow-processen reageras en blandning av naturgas (en kolvätegasblandning med hög metan), ammoniak och syre eller luft i närvaro av en platinakatalysator. Katalysatorn innefattar typiskt ett antal lager av platina / rodiumtrådgasväv. Mängden syre är sådan att partiell förbränning av reaktanterna ger tillräcklig energi för att förvärma reaktanterna till en arbetstemperatur överstigande 1000 ° C samt den erforderliga reaktionsvärmen för HCN-bildning. Reaktionsprodukterna är HCN, H2, H2O, CO, CO2 och spårmängder av högre nitrit, som sedan måste separeras.

I Andrussow-processen reageras en blandning av naturgas (en kolvätegasblandning med hög metan), ammoniak och syre eller luft i närvaro av en platinakatalysator. Katalysatorn innefattar typiskt ett antal lager av platina / rodiumtrådgasväv. Mängden syre är sådan att partiell förbränning av reaktanterna ger tillräcklig energi för att förvärma reaktanterna till en arbetstemperatur överstigande 1000 ° C samt den erforderliga reaktionsvärmen för HCN-bildning. Reaktionsprodukterna är HCN, H2, H2O, CO, CO2 och spårmängder av högre nitrit, som sedan måste separeras.

I BMA-processen flyter en blandning av ammoniak och metan in i icke-porösa keramiska rör tillverkade av eldfast material med hög temperatur. Insidan av varje rör är fodrad eller belagd med platinapartiklar. Rören placeras i en högtemperaturugn och värms upp externt. Värmen leds genom den keramiska väggen till katalysatorytan, som är en integrerad del av väggen. Reaktionen utförs typiskt vid 1300 ° C när reaktanterna kommer i kontakt med katalysatorn. Det erforderliga värmeflödet är högt på grund av den förhöjda reaktionstemperaturen, den stora reaktionsvärmen och det faktum att koksning av katalysatorytan kan ske under reaktionstemperaturen, vilket inaktiverar katalysatorn. Eftersom varje rör typiskt är cirka 1 ″ i diameter behövs ett stort antal rör för att uppfylla produktionskraven. Reaktionsprodukter är HCN och väte.

I Shawinigan-processen tillhandahålls den energi som krävs för reaktion av en blandning bestående av propan och ammoniak genom en elektrisk ström som flyter mellan elektroderna nedsänkta i en fluidiserad bädd av icke-katalytiska kokspartiklar. Frånvaron av en katalysator, såväl som frånvaron av syre eller luft, i Shawinigan-processen innebär att reaktionen måste köras vid mycket höga temperaturer, typiskt över 1500 grader C. De högre temperaturer som krävs sätter ännu större begränsningar på konstruktionsmaterial för processen.

Medan, såsom beskrivits ovan, är det känt att HCN kan produceras genom reaktion av NH3 och en kolvätegas, såsom CH4 eller C3H8, i närvaro av en Pt-grupp metallkatalysator, finns det fortfarande ett behov av att förbättra effektiviteten hos sådana processer och relaterade sådana för att förbättra ekonomin för HCN-produktion, särskilt för småskalig produktion. Det är särskilt viktigt att minimera energianvändningen och ammoniakgenombrott samtidigt som HCN-produktionshastigheten maximeras jämfört med mängden ädelmetallkatalysator som används. Vidare bör katalysatorn inte påverka produktionen av HCN skadligt genom att främja oönskade reaktioner såsom koksning. Vidare är det önskvärt att förbättra aktiviteten och livslängden för katalysatorer som används i denna process. Betydligt är att en stor del av investeringen i produktion av HCN ligger i katalysatorn för platinagruppen. Föreliggande uppfinning värmer katalysatorn direkt, snarare än indirekt som i känd teknik, och åstadkommer sålunda dessa önskemål.

Som tidigare diskuterats är relativt lågfrekvent induktionsuppvärmning känt för att ge god likformighet för värmeleverans vid höga effektnivåer till föremål som har relativt långa elektriska ledningsvägar. När reaktionsenergin tillhandahålls till en endoterm katalytisk reaktion i gasfas måste värmen levereras direkt till katalysatorn med minimalt energiförlust. Kraven på enhetlig och effektiv värmetillförsel till en gaspermeabel katalysatormassa med hög yta tycks strida mot kapaciteten för induktionsuppvärmning. Föreliggande uppfinning är baserad på oväntade resultat erhållna med en reaktorkonfiguration vari katalysatorn har en ny strukturell form. Denna strukturform kombinerar särdragen hos: 1) en effektiv lång ledningslängd, som underlättar effektiv direkt induktionsuppvärmning av katalysatorn på ett enhetligt sätt, och 2) en katalysator med hög ytarea; dessa funktioner samarbetar för att underlätta endotermiska kemiska reaktioner. Den fullständiga bristen på järn i reaktionskammaren underlättar produktionen av HCN genom reaktionen av NH3 och en kolvätegas.

Som tidigare diskuterats är relativt lågfrekvent induktionsuppvärmning känt för att ge god likformighet för värmeleverans vid höga effektnivåer till föremål som har relativt långa elektriska ledningsvägar. När reaktionsenergin tillhandahålls till en endoterm katalytisk reaktion i gasfas måste värmen levereras direkt till katalysatorn med minimalt energiförlust. Kraven på enhetlig och effektiv värmetillförsel till en gaspermeabel katalysatormassa med hög yta tycks strida mot kapaciteten för induktionsuppvärmning. Föreliggande uppfinning är baserad på oväntade resultat erhållna med en reaktorkonfiguration vari katalysatorn har en ny strukturell form. Denna strukturform kombinerar särdragen hos: 1) en effektiv lång ledningslängd, som underlättar effektiv direkt induktionsuppvärmning av katalysatorn på ett enhetligt sätt, och 2) en katalysator med hög ytarea; dessa funktioner samarbetar för att underlätta endotermiska kemiska reaktioner. Den fullständiga bristen på järn i reaktionskammaren underlättar produktionen av HCN genom reaktionen av NH3 och en kolvätegas.

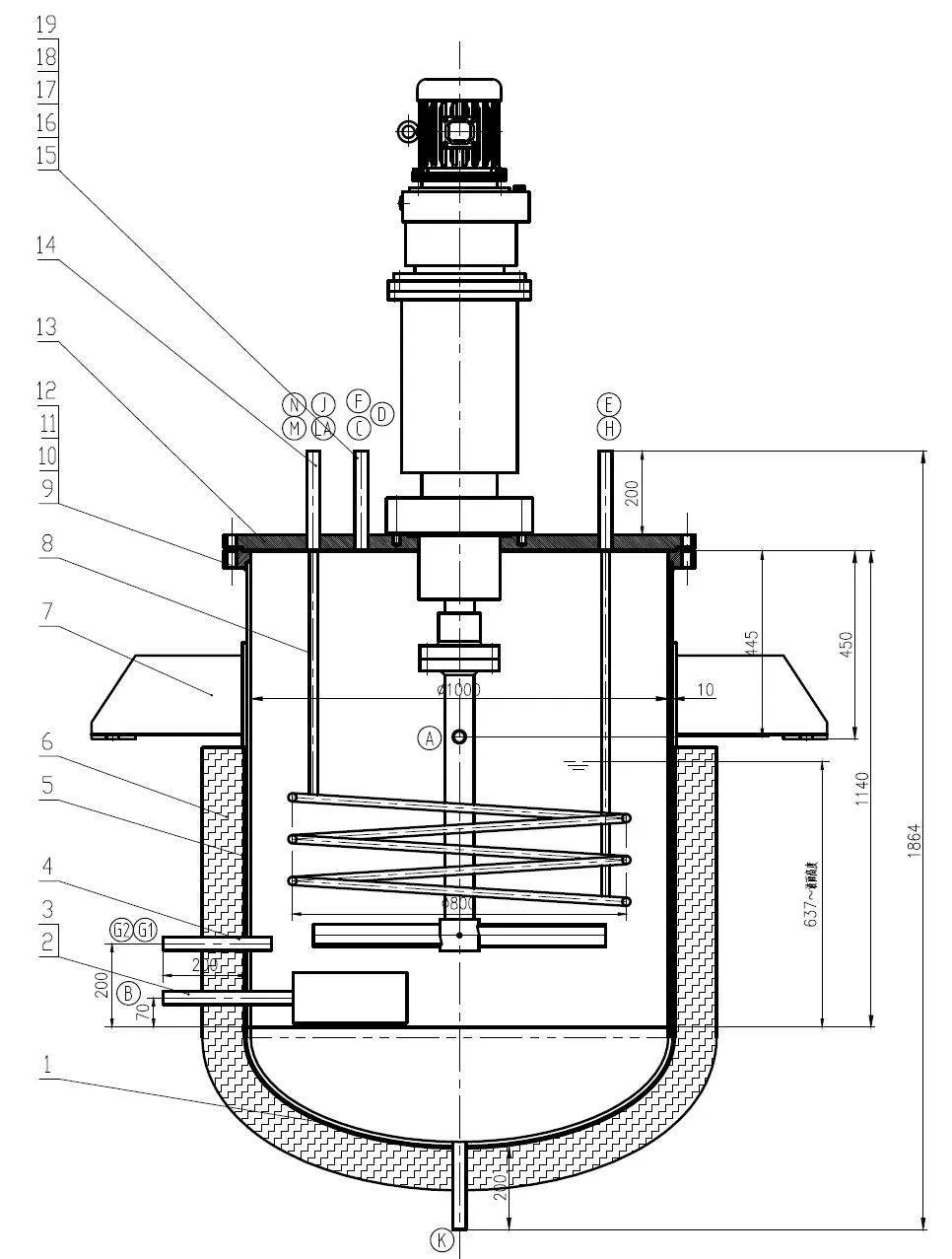

Beräkning av induktionsvärmeeffekt

Exempel: Atmosfärisk tryckreaktor

Material: 304 rostfritt stål

Mått: 2m(diameter)*3m(höjd)

Väggtjocklek: 8mm

Reaktorvikt: 1000 kg (ca.)

Volym: 7m3

Flytande material vikt: 7t

Specifik värmekapacitet för flytande material: 4200J/kg*ºC

Krav: att värma från 20ºC till 280ºC inom 3 timmar

Värmeberäkningsformel: Q=cm▲t+km

Effektberäkningsformel: specifik värmekapacitet J/(kg*ºC)×temperaturskillnadºC×vikt KG ÷ tid S = effekt W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Slutsats

Den teoretiska effekten är 708kW, men den faktiska effekten ökas vanligtvis med 20% på grund av att man tar hänsyn till värmeförlusten, det vill säga den faktiska effekten är 708kW*1.2≈850kW. Sju uppsättningar av 120kW induktionsvärmesystem som en kombination krävs.

Induktionsvärmefartygsreaktorer

Induktionsvärmefartygsreaktorer